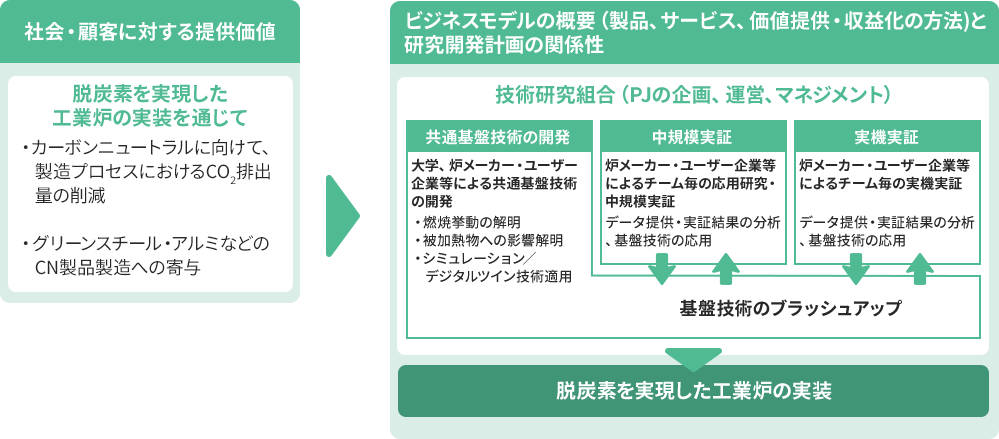

プロジェクト概要

日本の産業における二酸化炭素(CO₂)排出量の約30%は製造業から排出されています。特に金属を加熱する熱プロセスに使用される工業炉から多くのCO₂が排出されており、製造業における熱プロセスの脱炭素化は急務となっています。熱プロセスに使用される工業炉は、主に燃料を燃焼させて加熱する「燃焼炉」と、電気で加熱する「電気炉」の2種類に分けられます。

燃焼炉は、脱炭素化に向けて、燃焼時にCO₂を排出しないアンモニアや水素などの利用が有望です。しかし、金属製品に対する窒化や水素脆化などの化学変化を抑制しつつ、燃焼安定性やNOx排出の低減を実現する技術の確立が必要となります。当組合では、これらの課題に対応する燃焼技術の開発を進めています。

一方、CO₂を排出しない電気炉は、脱炭素化の実現に向けた有力な選択肢です。しかし、燃焼炉から電気炉への転換には、特別高圧電力の契約や受電設備の設置など、いくつかの課題があります。そこで、当組合では電気炉への転換を円滑に進めるために、受電容量の最小化と高効率化技術の開発を行っています。

事業内容

PROJECT COMPONENTS

1.カーボンニュートラル対応工業炉に関する共通基盤技術の開発

当該技術を既存の工業炉に適用する場合の影響予測や最適な設計、運用の効率化を実現するシミュレーション技術やデジタルツイン技術などの確立に必要な基盤技術を開発します。

2.金属製品を取り扱うアンモニア燃焼工業炉の技術確立

金属製品の品質やNOx排出量、燃焼安定性・制御精度、長期運転安定性などの項目で、既存の工業炉と同一水準以上となるアンモニア50%混焼工業炉とその関連技術を確立します。

金属製品の品質やNOx排出量、燃焼安定性・制御精度、長期運転安定性などの項目で、既存の工業炉と同一水準以上となるアンモニア燃料100%専焼技術を開発します。

3.金属製品を取り扱う水素燃焼工業炉の技術確立

金属製品の品質やNOx排出量、燃焼安定性・制御精度、長期運転安定性などの項目で、既存の工業炉と同一水準以上となる水素50%混焼工業炉とその関連技術を確立します。

金属製品の品質やNOx排出量、燃焼安定性・制御精度、長期運転安定性などの項目で、既存の工業炉と同一水準以上となる水素燃料100%専焼技術を開発します。

4.電気炉の受電設備容量等の低減・高効率化に関する技術確立

アンモニア・水素燃焼と電気加熱を組み合わせたハイブリッド運転技術や、熱プロセスのシミュレーション技術やデジタルツイン技術などの確立を通じて、燃焼炉を既存の電気炉に置き換えた場合に比べて、ピーク電力消費量および受電設備容量を30%以上削減する技術を確立します。

電気炉の廃熱利活用技術や高出力ヒーター、抵抗体の劣化防止などの確立を通じて、既存の電気炉に比べて、15%以上の省エネルギー技術を確立します。

5.工業炉ユーザの脱炭素化に向けた実態調査研究

中小型工業炉ユーザーが既設炉の改造、リプレースに際して、最適な脱炭素の方策の選定を可能とします。

工業炉へのアンモニア供給網を計画し、アンモニア価格を場所、容量ごとに明らかにします。

本プロジェクトのターゲット

DEVELOPMENT TARGETS

燃焼炉

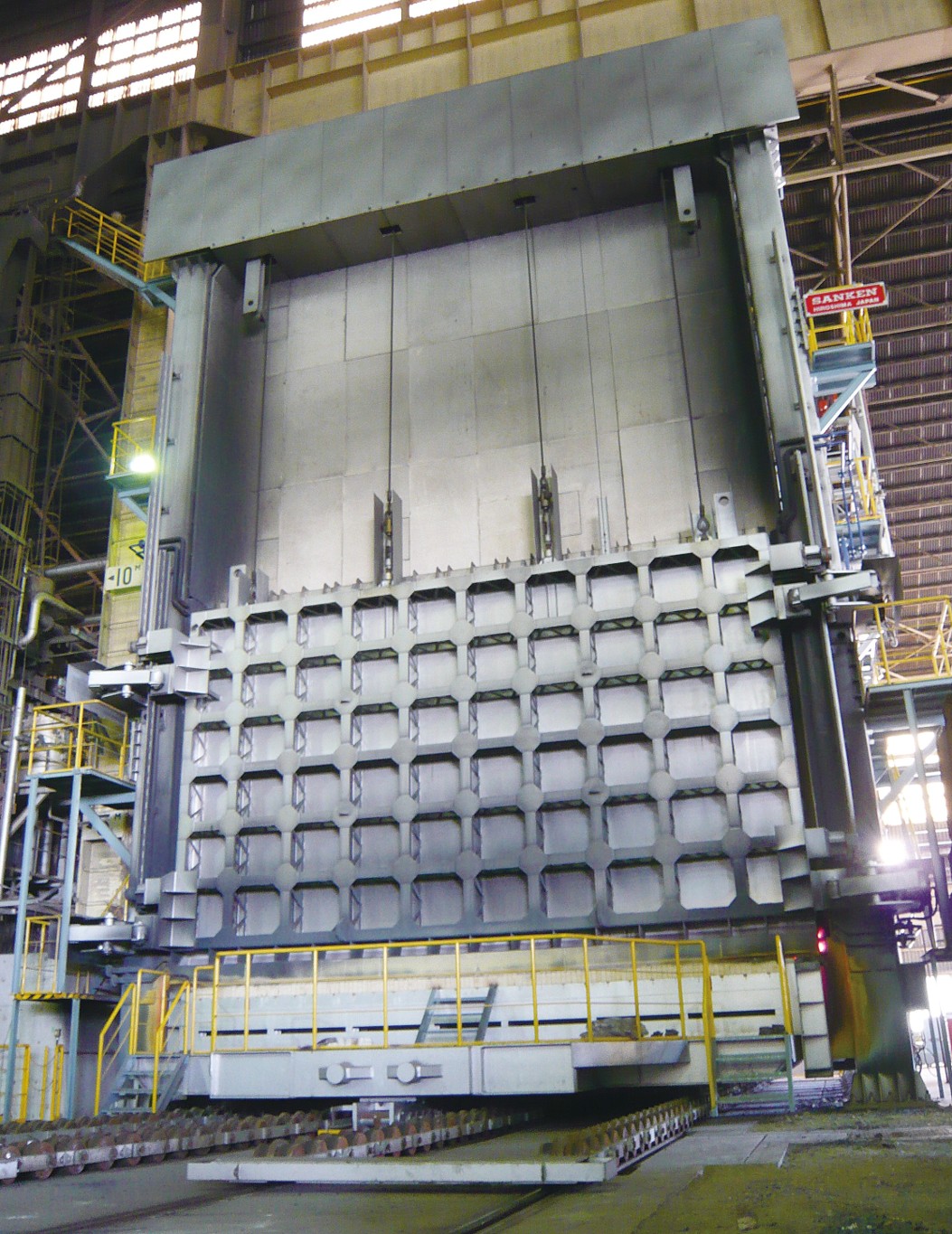

大型炉

鉄鋼加熱炉、鍛造炉、アルミ溶解炉など、エネルギー消費量の大きい大型炉については、燃料をアンモニアまたは水素に転換した燃焼炉の開発を主な対象としています。これにより、大規模なCO₂排出源の脱炭素化を図ります。

中小型炉

一方で、エネルギー消費量は比較的少ないものの、設置数が多い中小型燃焼炉に対しては、導入時の制約が少ない技術の活用を進めます。具体的には、ラジアントチューブバーナーやアンモニア改質などの柔軟な技術を活かし、実用性の高い形でのカーボンフリー化を推進します。

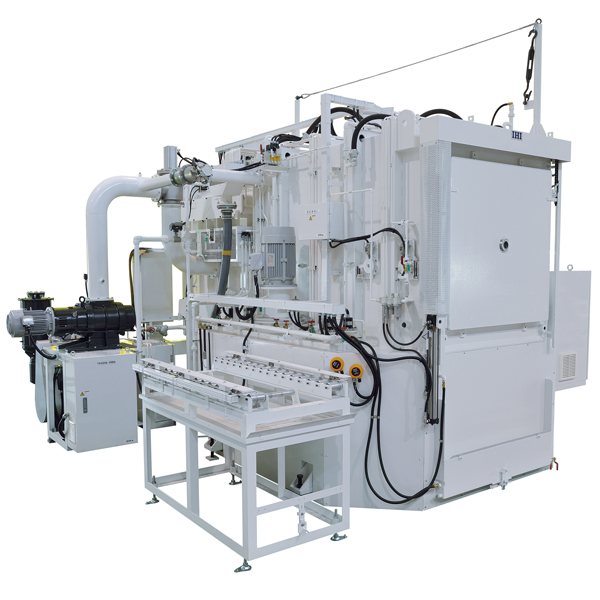

電気炉

脱炭素化の有力な選択肢として、電気炉への転換も視野に入れています。特に課題となる受電容量の低減や炉の高効率化に向けた技術開発を通じて、電気炉導入の現実的な選択肢としての可能性を高めていきます。

社会実装化に向けた成果創出のフロー

IMPLEMENTATION FLOW